L’industrie du ciment est considérée comme la deuxième industrie la plus émettrice de CO2. Ces émissions sont dues à trois facteurs:

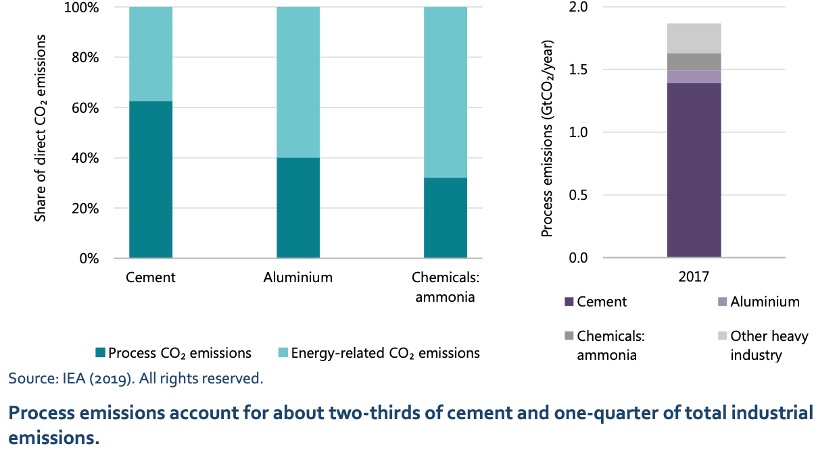

- La réaction chimique de décarbonatation du calcaire permettant d’obtenir de ciment qui produit du CO2 (CaCO3 → CaO +CO2). Ceci représente 62% des émissions.

- La décarbonatation se fait par combustion avec des températures s’élevant à 1500°C. Cette combustion utilise du combustible fossile (24% des émissions).

- L’alimentation en électricité, qui représente 14% des émissions.

Dans cette fiche, nous nous intéresserons aux émissions de CO2 directement liées à l’activité d’une cimenterie. Nous nous poserons la question des marges d’amélioration disponibles dans les procédés de fabrication du ciment, et celle de la réduction la production de ciment.

On observe une amélioration de l’efficacité énergétique des procédés dans les pays développés. Ainsi, on a diminué de 30-40% les émissions de CO2 par tonne depuis 1980, et l’optimisation des procédés (et donc la baisse de l’impact carbone) est primordiale pour les producteurs car cela réduit leurs coûts de fabrication. L’objectif de l’industrie est de monter à 80% de réduction d’émissions de CO2 en 2050 par rapport à 1980. La production annuelle mondiale de ciment est évaluée à 4,6 milliards de tonnes, c’est pourquoi il est important de trouver des solutions permettant de décarboner la production de ciment à très grande échelle pour atteindre cet objectif de -80%.

Nous analyserons dans les sections suivantes les différents postes d’émissions de l’industrie du ciment et présenterons plusieurs solutions prometteuses en comparant leur degré de maturité et leur impact sur la réduction des émissions.

Optimisation des procédés de chauffage

Afin de réduire les coûts et la consommation de combustibles fossiles, de nombreux acteurs ont déjà commencé à utiliser des combustibles alternatifs, comme des pneus usagés, des farines animales, des ordures ménagères, etc. Holcim utilise 50% de combustibles alternatifs en Suisse, et en utilise également 75% sur un de ses sites de production en France. Plusieurs cimentiers tels que Vinci ou Lafarge ont développé un ciment qui n’utilise plus de clinker mais un sous-produit d’une autre usine. Par exemple, il est possible d’utiliser des laitiers de hauts-fourneaux qui sont des sous-produits d’une aciérie. Le cimentier Hoffmann-Green a même trouvé une manière de remplacer le clinker et la cuisson par une réaction chimique à froid.

Enfin, l’utilisation de données qui sera permise par la numérisation de l’industrie (ce qu’on appelle l’industrie 4.0) et la multiplication des capteurs pourrait permettre d’optimiser le processus de chauffage, et de gagner ainsi en efficacité.

Optimisation des procédés chimiques

Une des spécificités de la production de ciment est que ce n’est pas seulement l’utilisation d’énergie qui entraîne des émissions, mais le procédé en lui-même. L’enjeu majeur dans ce contexte est de réduire la place du calcaire (au niveau chimique, de CaCO3) dans les matières premières.

Aujourd’hui, suivant les sources, le taux de substitution se situe dans les pays développés entre 15% et 44%, parmi lesquels des résidus laitiers, des cendres volantes, des argiles calcinés ou des roches volcaniques.

Les autres options envisagées sont d’utiliser des déchets de béton recyclé comme matière première (Recybeton est un programme de recherche actuellement en cours).

Si l’optimisation ne suffit pas, pouvons-nous nous passer de ciment ?

Une des possibilités pour limiter les émissions de l’industrie du ciment pourrait tout simplement être de moins utiliser de ciment (et donc de moins en produire), en visant la sobriété de l’usage du ciment ou en le substituant à des matériaux dont la production serait moins émissive.

Comme liant pour matériaux de construction, la chaux est une alternative au ciment qui est moins émettrice par exemple.

Pour ce qui est de remplacer le béton (l’une des premières utilisations du ciment étant la fabrication de béton), il est possible d’utiliser d’autres matériaux qui seraient adaptés à la construction voulue. Par exemple, pour la construction d’une maison, des matériaux bio-sourcés tels que le bois ou le chanvre ou encore des matériaux recyclés comme des anciens containers (comme le fait B3EcoDesign) peuvent être utilisés. Il serait d’ailleurs efficient d’adapter localement la substitution en privilégiant des matériaux produits localement.Au-delà de la substitution, des choix politiques pourraient inciter l’industrie de la construction dans son ensemble à privilégier la sobriété dans sa consommation de matériaux, en réduisant les constructions à base de béton ou de ciment, ce qui en réduirait la production.